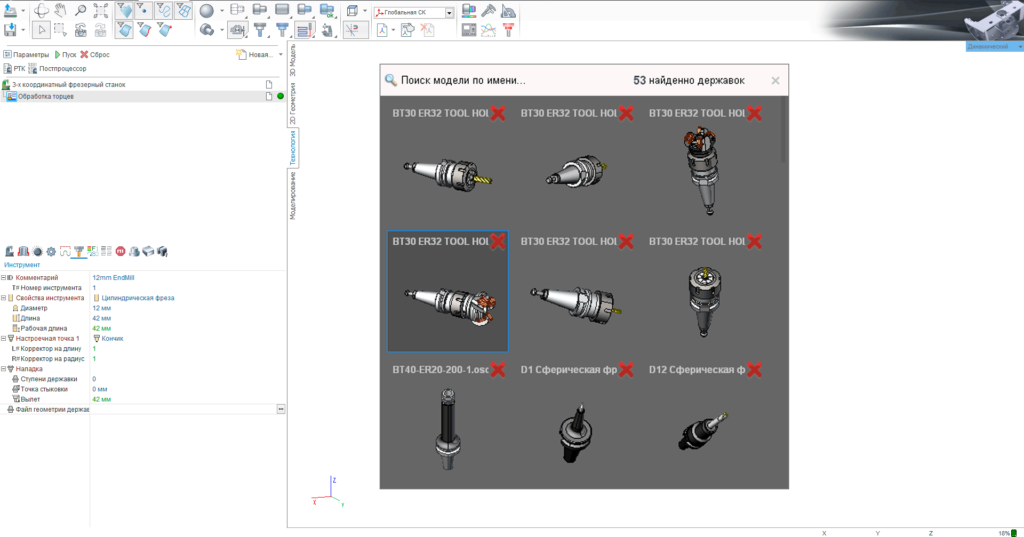

SprutCAM СПРУТКАМ - Моделирование обработки

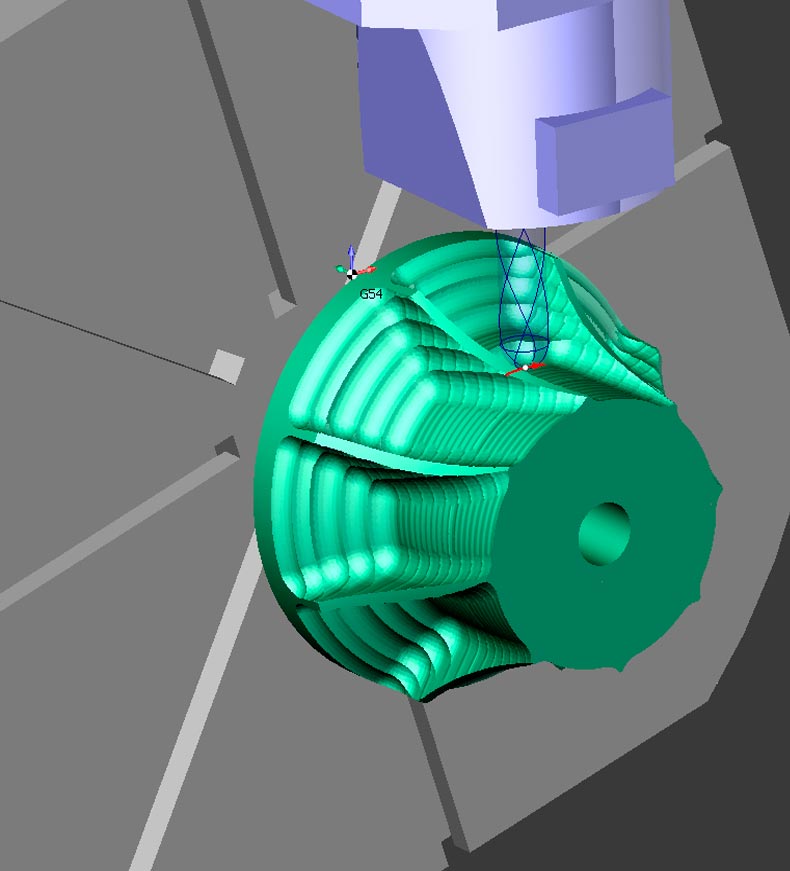

Моделирование обработки "Как на станке"

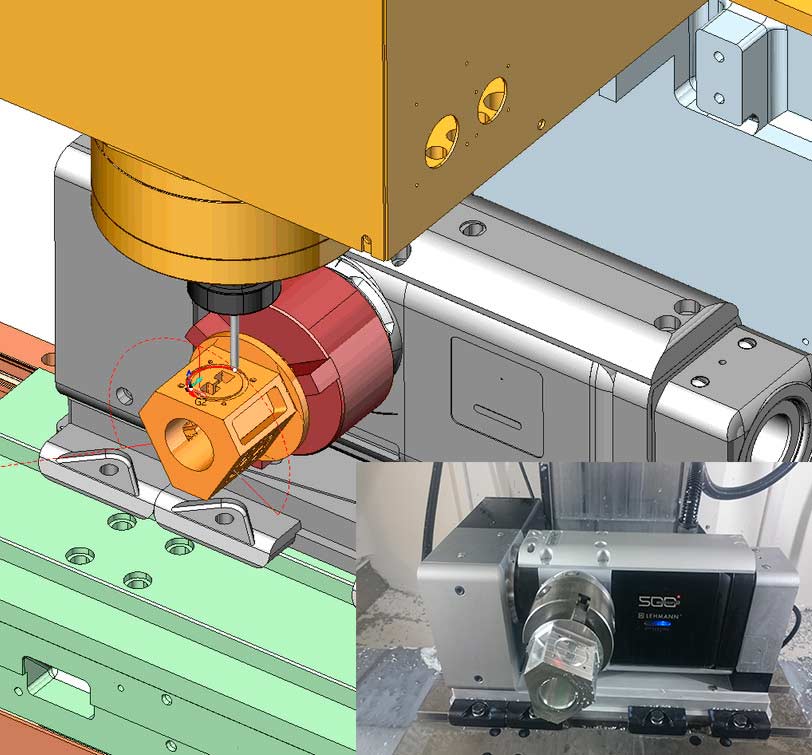

Моделирование окружающей обстановки

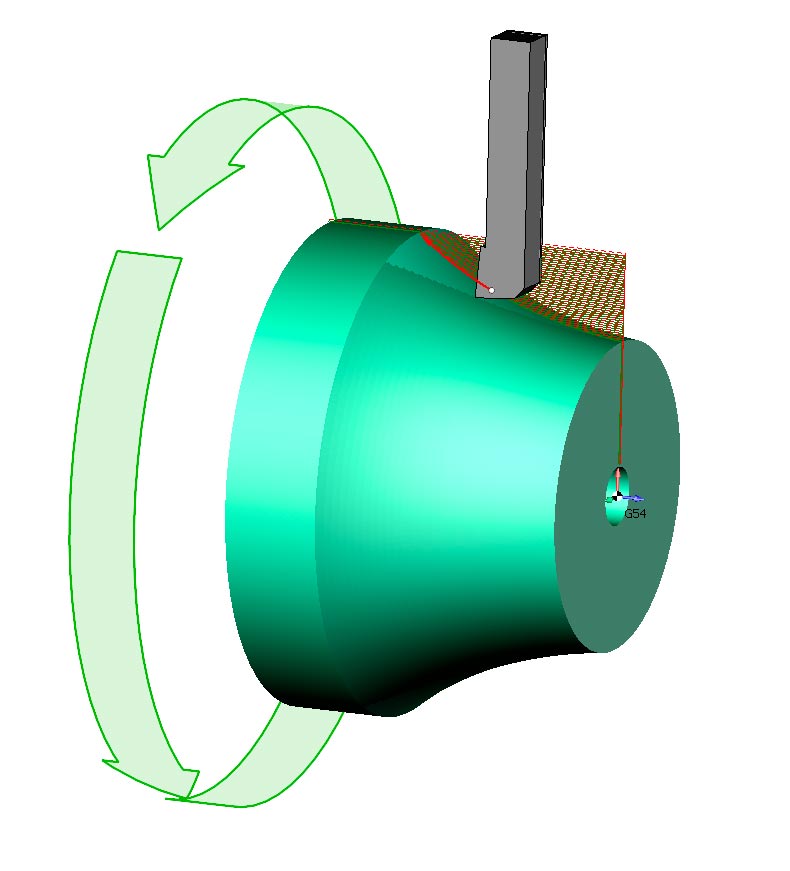

Для получения надежной управляющей программы недостаточно моделировать только процесс резания. Необходимо полностью

учитывать окружение: станину и движущиеся узлы станка, оснастку, инструмент и державку.

Это нужно, чтобы избежать:

- Столкновения между элементами станка, приспособлениями и инструментом

- Зарезы детали

- Выходы машинных осей за допустимые пределы

Для решения этих задач SprutCAM СПРУТКАМ использует кинематическую схему оборудования. Узнать подробнее о кинематических схемах и

о процессе их создания Вы можете в разделе Виртуальные модели станков

Учет особенностей оборудования

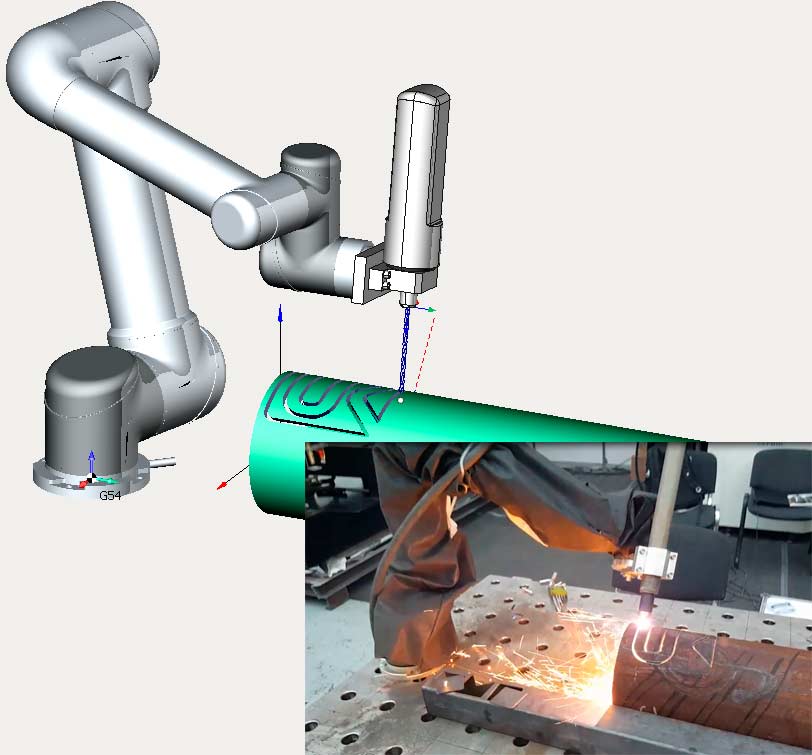

Виртуальная модель также позволяет достоверно рассчитывать траекторию с учетом специфики оборудования . Например, для

токарно-фрезерных станков движение вдоль оси Y может осуществляться двумя машинными осями, расположенными под углом 30º

или 45º (клином). А для промышленных роботов линейной перемещение вдоль одной из декартовых координат является

комбинацией шести поворотных осей суставов.

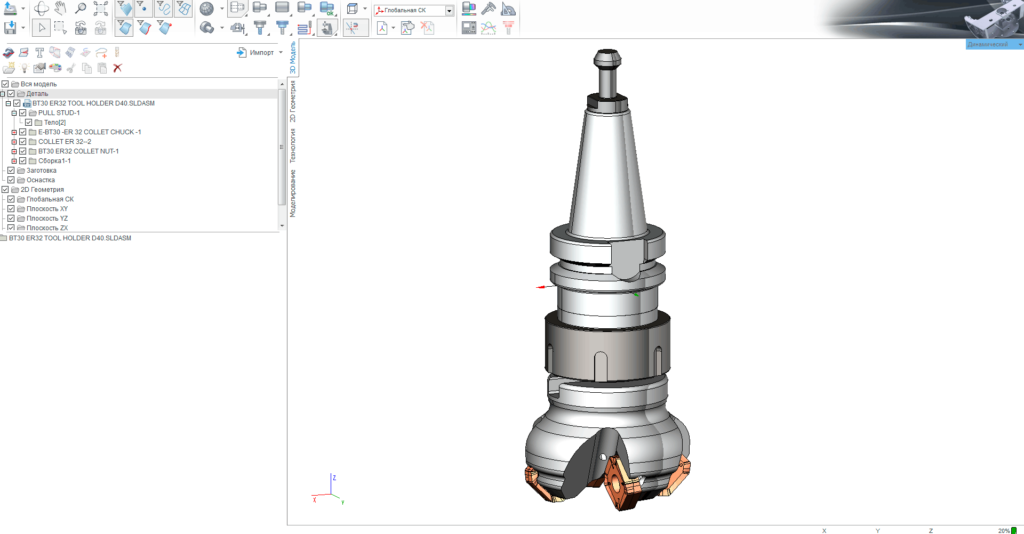

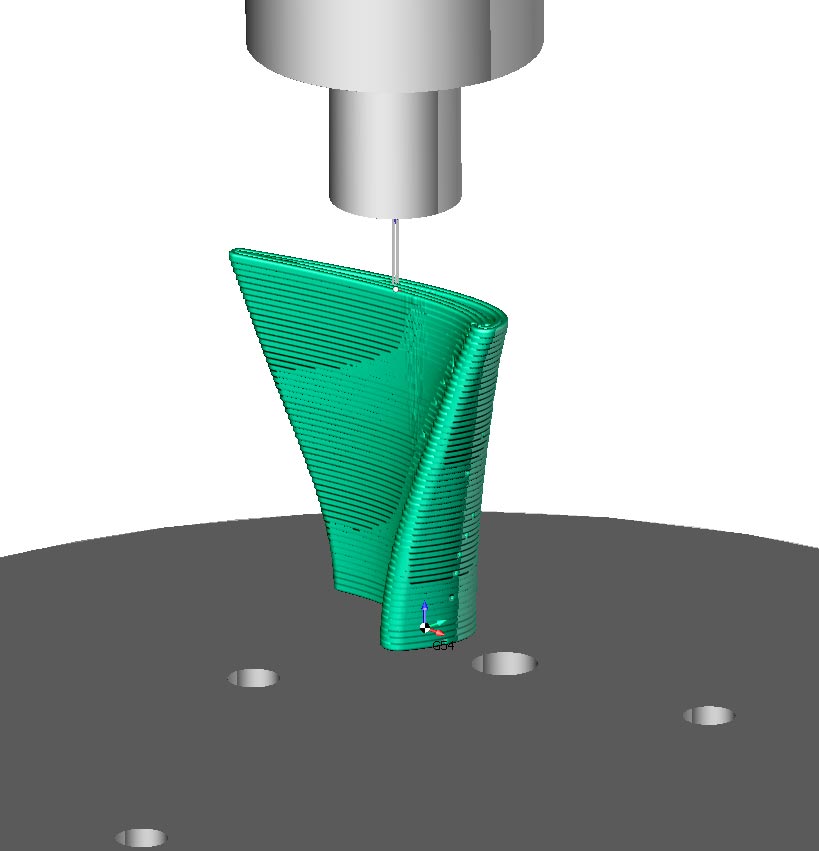

Твердотельные модели инструмента и оправок

Источники виртуальных моделей

Имея кинематическую схему станка, можно дополнить ее виртуальными моделями державок и инструмента.

В SprutCAM СПРУТКАМ есть 2 источника таких моделей:

- Модели, включенные в кинематическую схему станка. Добавляются на этапе создания кинематической

схемы и могут быть использованы только для данного станка. - Модели, сохраненные в библиотеку инструмента. Доступны для любого оборудования. Исходную

3D-модель можно получить от производителя инструмента, либо построить в CAD-системе.

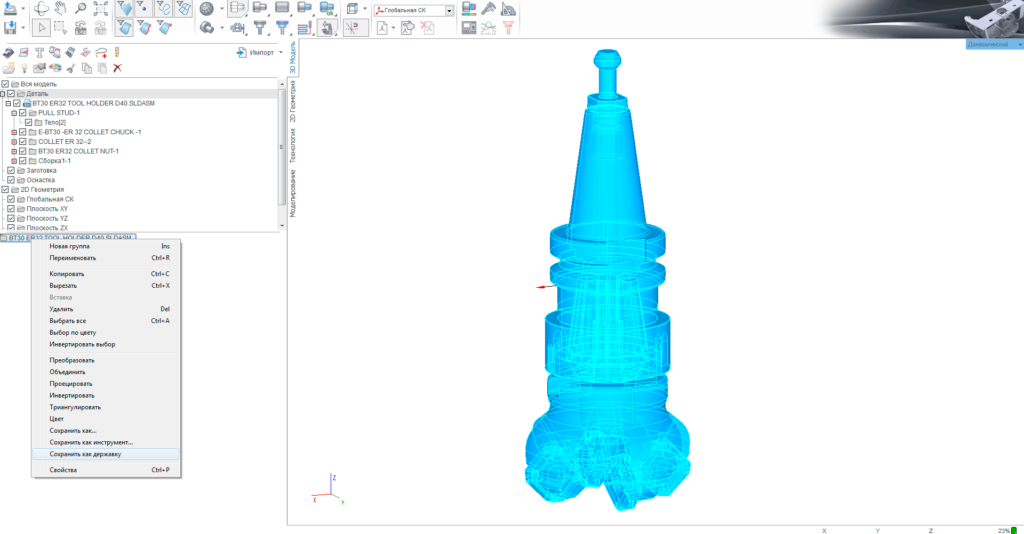

Сохранение модели оправки в библиотеку

Шаг 1. Загрузите 3D-модель одиночной оправки или сборки инструмента с оправкой. Совместите ось

инструмента с осью Z Глобальной СК.

Шаг 2. Нажмите на кнопку «Сохранить как державку».

Шаг 3. На закладке «Инструмент» в технологии обработки выберите сохраненную модель.

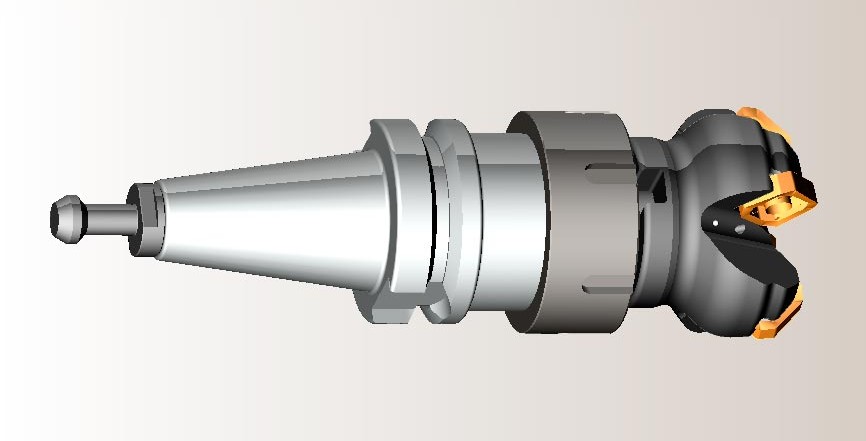

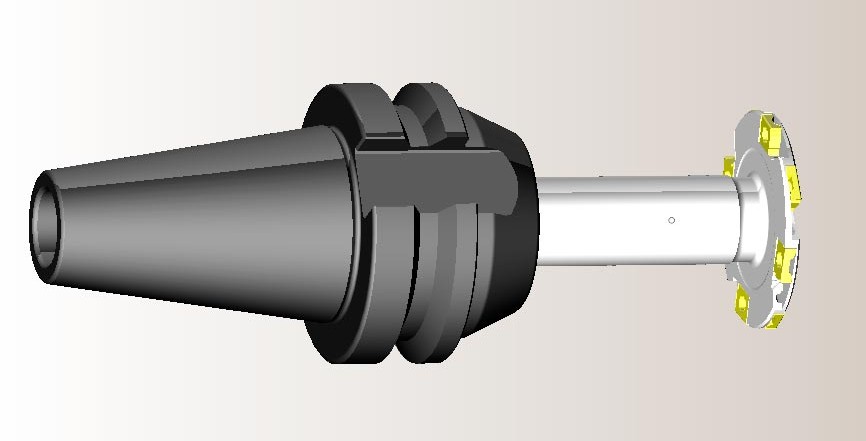

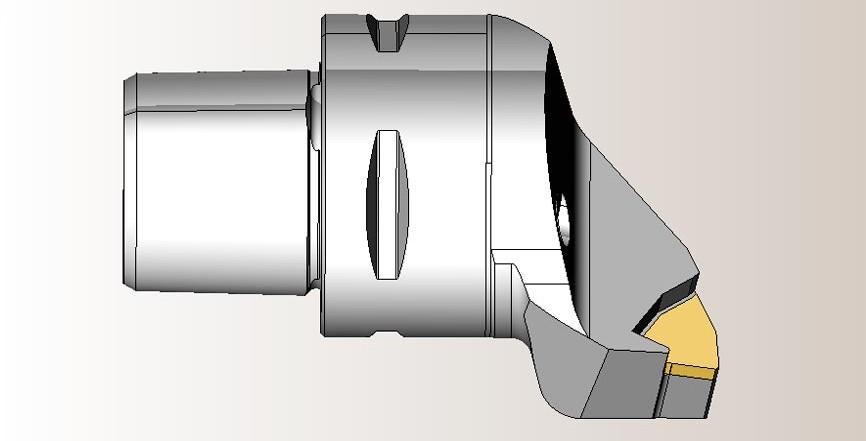

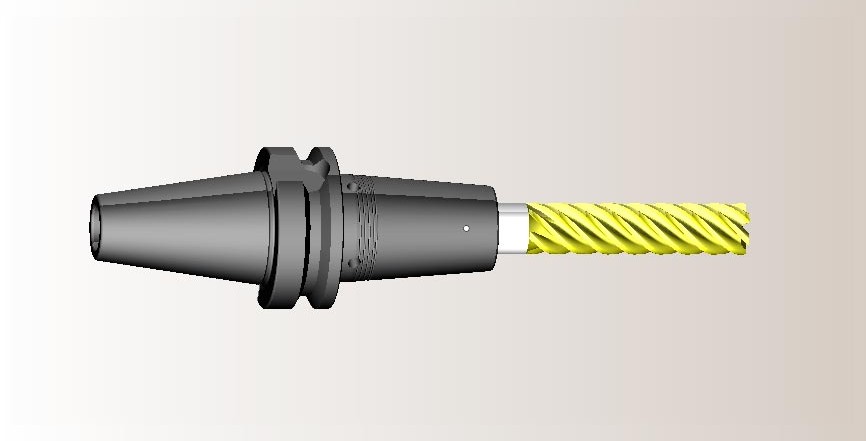

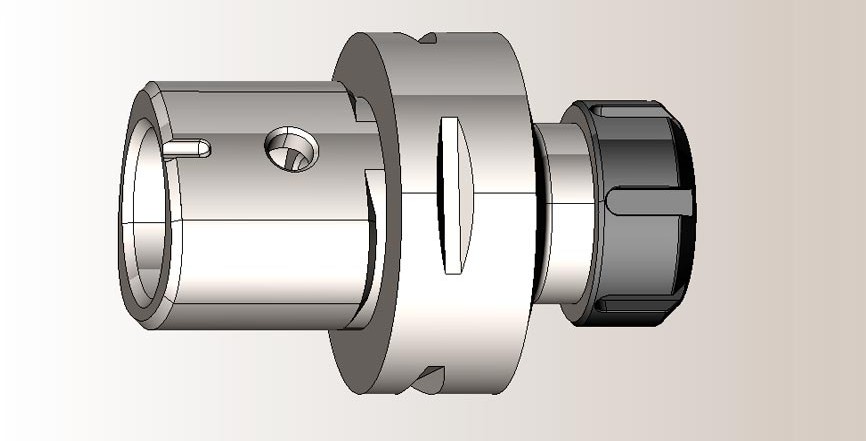

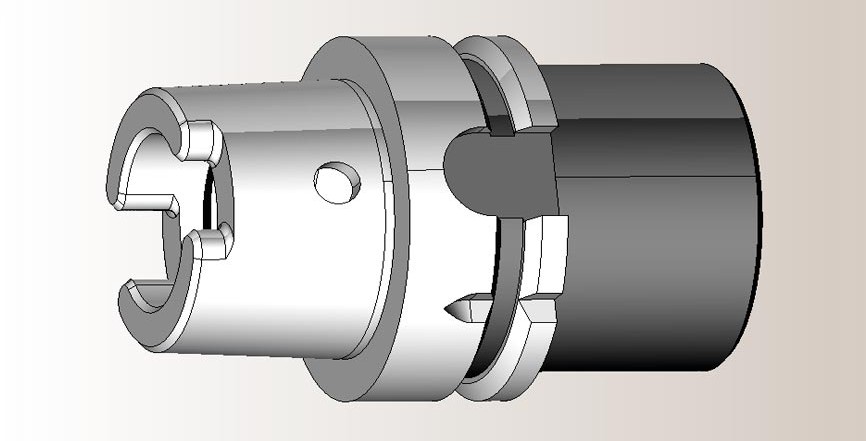

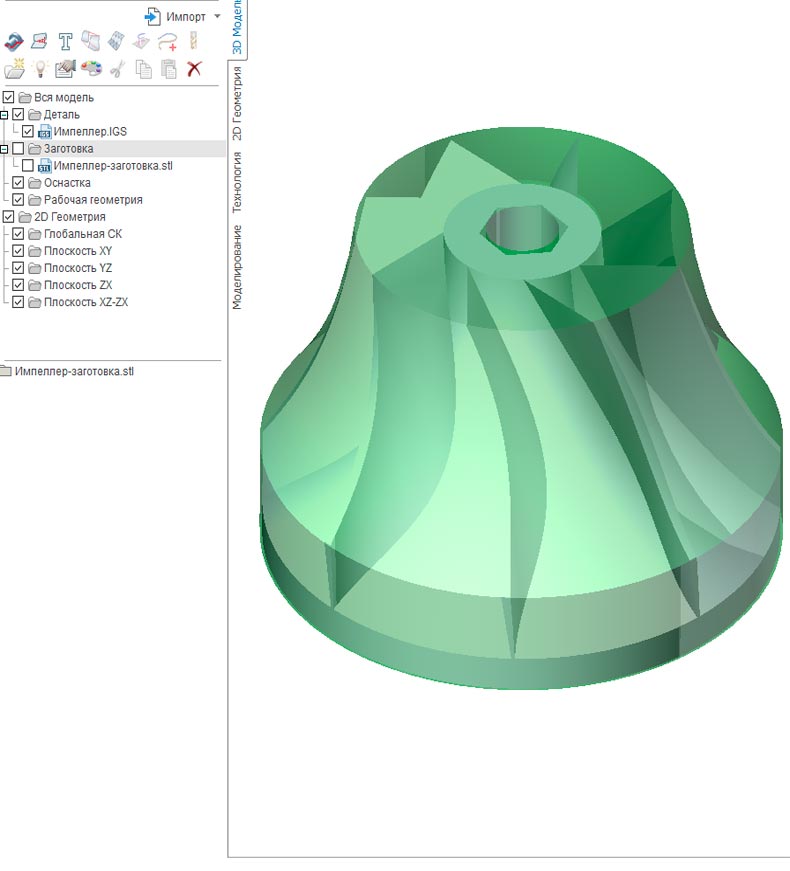

Примеры твердотельных моделей:

Настройка степени визуализации

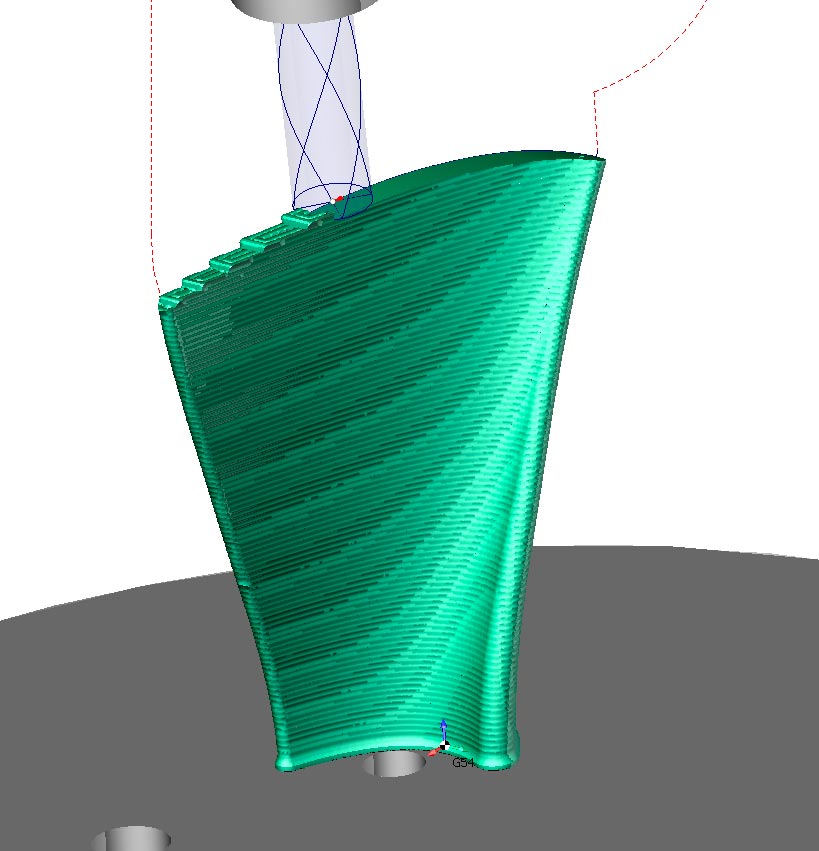

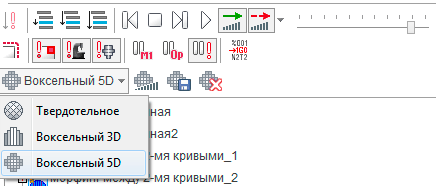

В SprutCAM СПРУТКАМ доступно 3 метода моделирования:

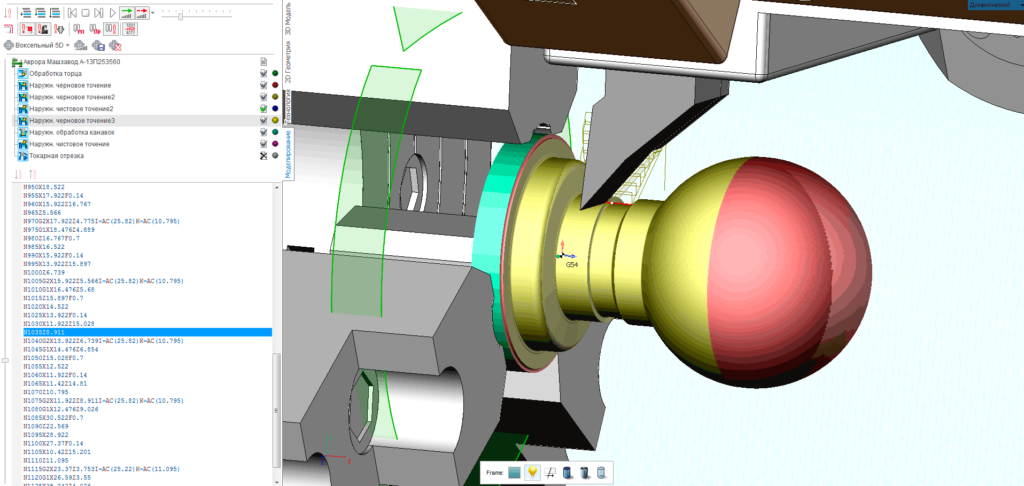

Воксельный 3D

Воксельный 5D

Твердотельный

Каждый метод моделирования имеет свои показатели точности и скорости отрисовки.

Вокcельный 3D

В этом режиме модель разбивается на небольшие ячейки — воксели. Позволяет достичь наибольшей производительности, но имеет ограниченную область применения. Воксели, используемые в этом методе, имеют форму «столбиков» различной высоты. Поэтому моделируются только объекты, не имеющие теневых зон в направлении оси инструмента. Не подходит для многокоординатной и токарно-фрезерной обработки.

Вокcельный 5D

За счет использования более сложной пространственной формы вокселя, данный метод позволяет моделировать обработку деталей любой формы. Достигается наилучшее соотношение точности моделирования и скорости расчета. Этот метод является рекомендуемым для моделирования сложных видов обработки. Также, в отличие от Воксельного 3D, поддерживается моделирование аддитивной обработки — сварки, 3D-печати.

Твердотельный

Твердотельный режим моделирования является наиболее точным, т.к. виртуальная модель заготовки в нем представлена в виде твердого тела. Обеспечивает высокую точность и реалистичность результата обработки, но предъявляет повышенные требования к мощности компьютера. Актуально использовать данный метод совместно с режимом сравнения, либо для сохранения твердотельной 3D-модели результата обработки.

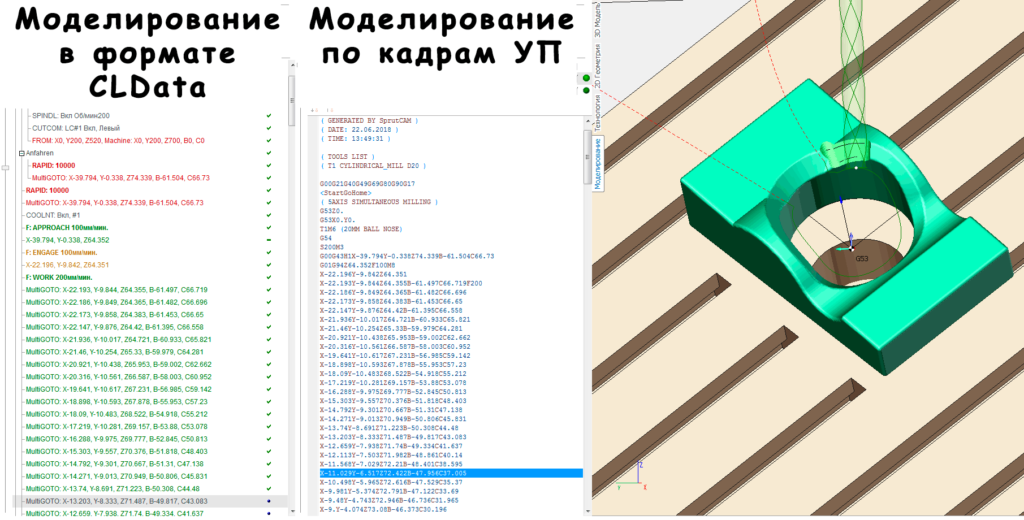

Моделирование управляющей программы

В SprutCAM

СПРУТКАМ моделирование ведется на двух этапах

разработки УП:

Моделирование до работы постпроцессора

На данном этапе моделирование ведется в формате CLData (Cutter Locations DATA

— Данные о положении инструмента), без привязки к системе УЧПУ. Когда траектория отмоделирована без ошибок, можно

преобразовать ее в конечный формат УЧПУ, используя постпроцессор. Подробнее о постпроцессорах и процессе их разработки

Вы можете узнать в разделе Постпроцессоры.

Моделирование по кадрам УП (после постпроцессирования)

Формат CLData зачастую сложен и не понятен пользователю. Поэтому в SprutCAM СПРУТКАМ имеется второй уровень моделирования: после

генерации управляющей программы.

В этом режиме каждое движение инструмента отображается в привычных пользователю «G-кодах». В результате можно увидеть:

- в какой момент обработки включаются/выключаются технологические команды;

- какое движение вызывает зарез детали или столкновение;

- какие референтные точки используются для отвода инструмента и т.д.

Виртуальная отработка кода УП еще на этапе программирования позволяет обойтись без дополнительных

программ-верификаторов, что экономит время и средства.

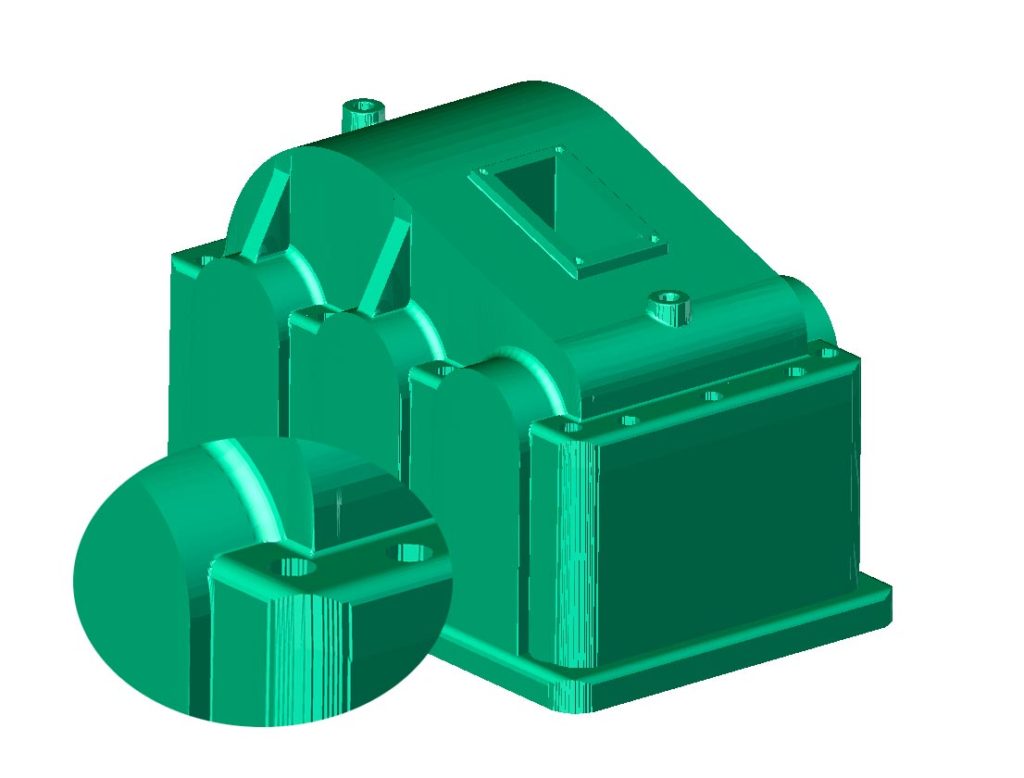

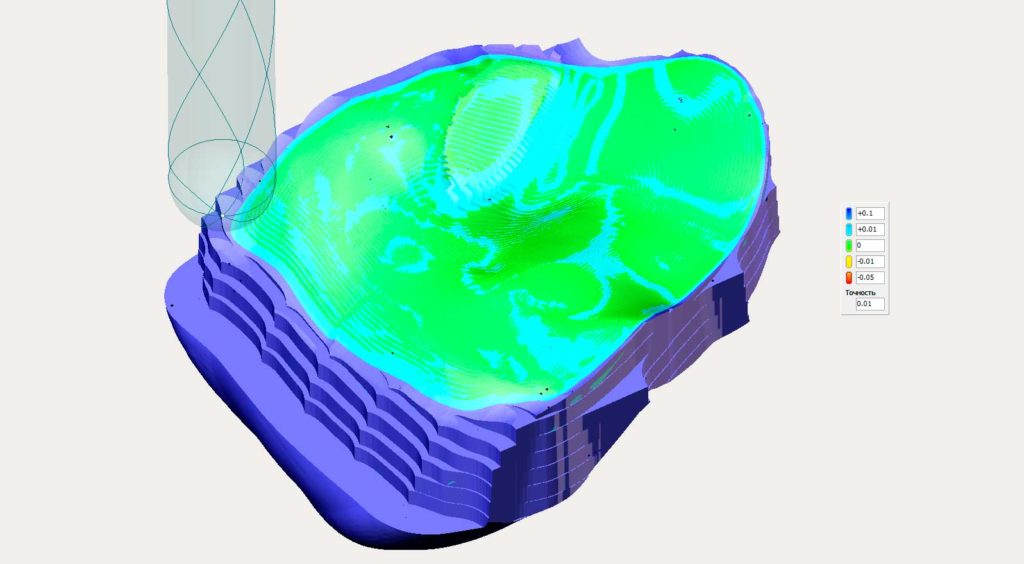

Сравнение результата обработки с исходной моделью

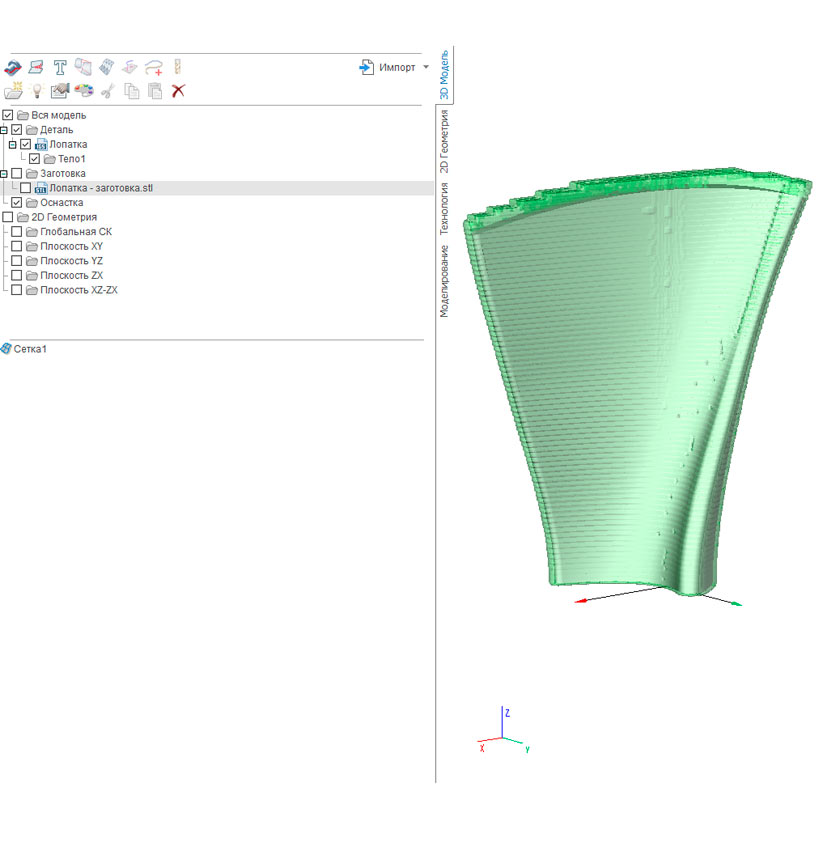

Автоматическое отслеживание заготовки

В SprutCAM СПРУТКАМ результат моделирования предыдущей операции является исходной заготовкой для следующей. Система автоматически

учитывает остаточный материал — проходы рассчитываются только по тем участкам, где припуск больше допустимого. В

результате снижается время обработки за счет минимизации холостых ходов.

Анализ модели

SprutCAM СПРУТКАМ позволяет сравнить результат обработки с исходной 3D-моделью детали и увидеть участки, которые требуют

доработки. Результаты сравнения отображаются в виде цветовой палитры. Например, салатовый цвет поверхности показывает

остаточный припуск от 0.1 до 1 мм, а желтый — зарез от 0.1 до 0.5 мм. Диапазоны изменения цветов могут быть настроены

исходя из требуемой точности обработки.

С помощью этой функции можно оценить, какие элементы модели (карманы, отверстия, стенки и т.д.) остались

необработанными. Кроме того, при обработке фасонных поверхностей можно увидеть, способна ли текущая фреза зайти во все

углубления модели. Если сравнение показывает, что в выемках остался припуск больше допустимого — необходима доработка

инструментом меньшего диаметра.

Сохранение результата моделирования в виде 3D-модели

После моделирования обработки в SprutCAM СПРУТКАМ пользователь может сохранить результат обработки в формате STL. В дальнейшем эта модель может использоваться как исходная заготовка для других проектов.

Например, один технолог может разработать токарную операцию обработки турбины. После этого 3D-модель результата обработки передается во фрезерное бюро. Для дальнейшей пятиосевой обработки она является исходной заготовкой и учитывается при расчете рабочих и холостых проходов.

Другой пример — аддитивная обработка. Модель, выращенная на операции наплавки, в дальнейшем используется как заготовка для механообработки.