Рубахина В.И.

С чего начинается процесс автоматизации планирования и управления производством.

Процесс автоматизации производства часто начинаться с внедрения информационных систем на складах. Во время этого процесса приводят в порядок справочники материалов, комплектующих, оснастки, налаживают процесс приема материалов и комплектующих на склад и выдачи их в производство. Это нужная и полезная работа. Автоматизация склада позволит видеть материальные потоки и контролировать их. Но сказать когда, сколько и каких КиМ нужно выдать в конкретный день в производство склад не может.

А возможна ли такая ситуация, что рабочий или мастер пришли на склад в определенный день, а там уже все готово: подготовлены к выдаче в нужном количестве требуемые материалы и выписаны необходимые накладные на выдачу?

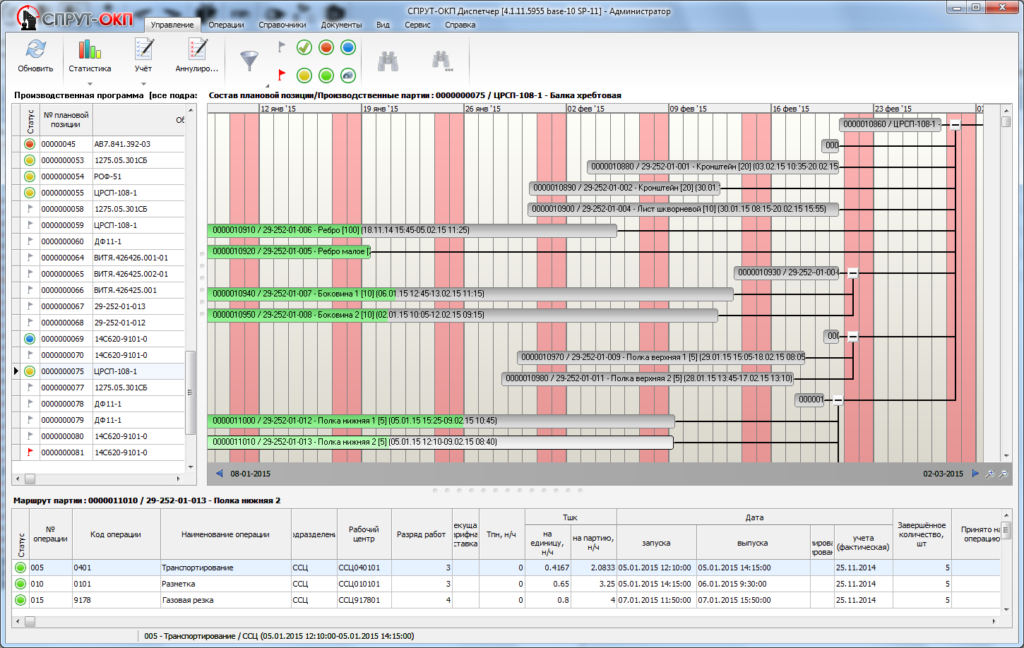

Рис. 1 Оперативно-календарный план производства

Что же на самом деле происходит???

Такое возможно, но для этого потребуется заранее знать какие материалы и в каком количестве необходимы производству в конкретный день, т.е. знать, когда, в какой день, а может и час деталь будет изготавливаться. Это позволит только оперативно-календарный план производства(Рис.1). Однако на предприятиях если и есть планирование, то объемное (номенклатурное по периодам времени).

Основной недостаток объемного плана заключается в том, что мы знаем что нужно сделать, но не знаем когда. Планирование не ведется по операциям, невозможно оценить реальную загрузку оборудования. Оперативно-календарный план производства лишен этих недостатков.

Зачем нужен оперативно-календарный план производства?

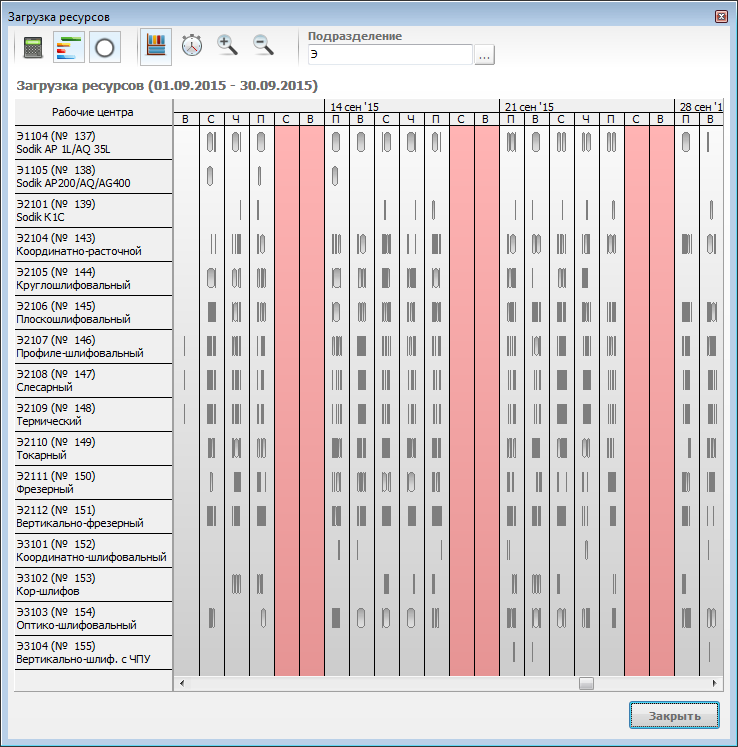

Руководству требуется видеть реальную картину производства (Рис.2). Смысл управления должен сводиться не к тому, что мы «еще не сделали и что нужно сделать», а к исполнению реального плана (РИТМ 10(98) 2014г.). В этом нам и поможет создание оперативно-календарного плана производства.

Рис. 2 Оперативно-календарный план производства с учетом загрузки оборудования

Предприятие сможет спланировать и отслеживать изготовление каждой детали с учетом загрузки оборудования, увидеть, когда и во сколько каждая операция по технологическому процессу должна начаться и закончиться, и какие ресурсы потребуются для этого на каждый день.

Трудности при создании оперативно-календарного плана

В первую очередь стоит определиться с системой, которая может с этим справиться. Как это сделать мы написали в статье в журнале РИТМ 8 (106) 2015г.

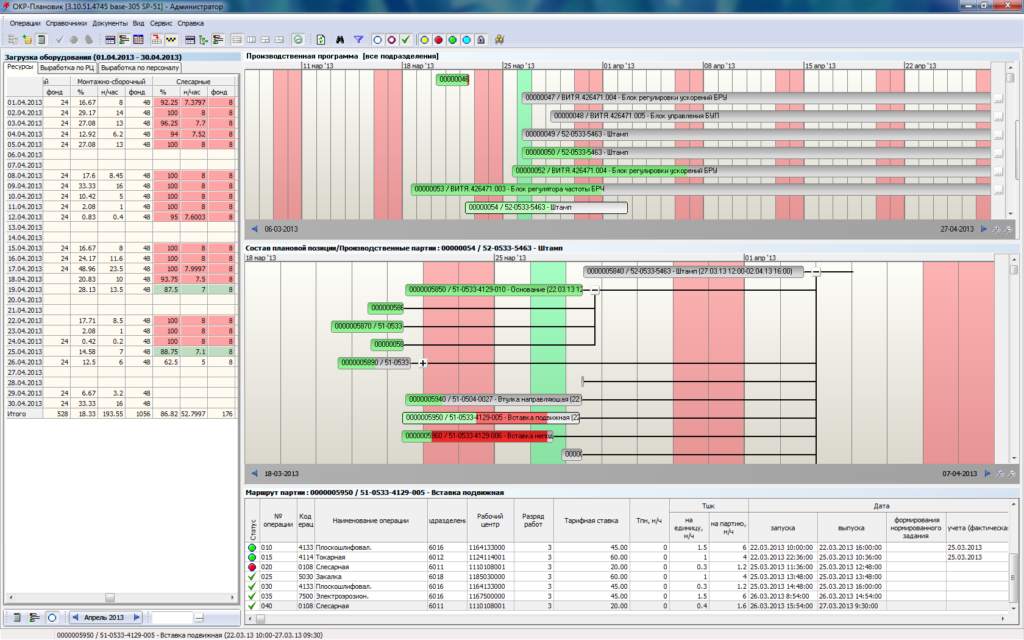

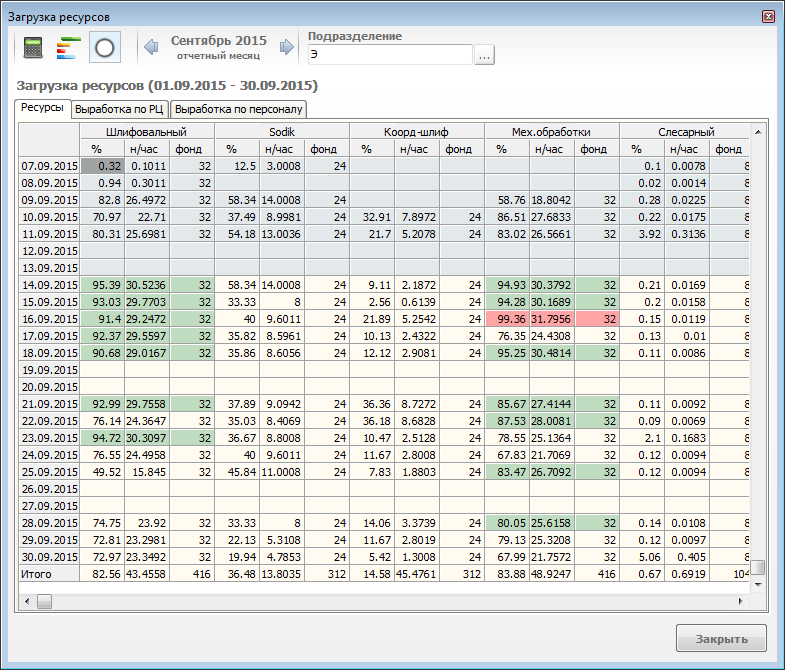

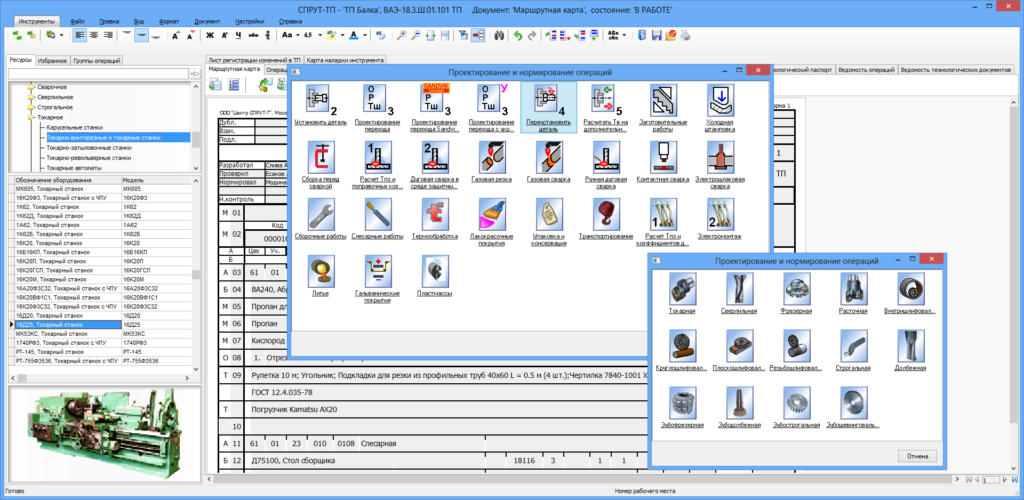

Рис. 3 Загрузка ресурсов по рабочим центрам

Имея такую систему, можно сформировать оперативно-календарный план, рассчитать загрузку оборудования как по производству в целом (Рис.3), так и по каждому рабочему месту (Рис.4), и запустить этот план в производство. Но тут выясняется, что изделие, которое в реальности изготавливается за один месяц, система планирует за три месяца. Как же так, предприятие использует автоматизированную систему с различными методами оптимизации, а план не то что более сжатый, а наоборот сроки сильно растянулись? Оказалось, что в технологических процессах, на основании которых строиться план, стоят зарплатные нормы, а не технически обоснованные.

Рис. 4 Загрузка ресурсов по станкам

Виртуозное применение видов планирования и других инструментов СПРУТ-ОКП позволиДа и в цехах детали так уже не изготавливают, как написано в технологическом процессе. Часть оборудования списано, часть находится в долгосрочном ремонте, часть универсального оборудования заменено на станки с ЧПУ, но нигде в ТД этого не отразили. Чтобы построить реальный план, технологические процессы должны быть актуальные и содержать технически-обоснованные нормы времени.

Автоматизацию управления и планирования производства нужно начинать не с того места, где видится проблема, а с начала, «от печки» — от технологического процесса.

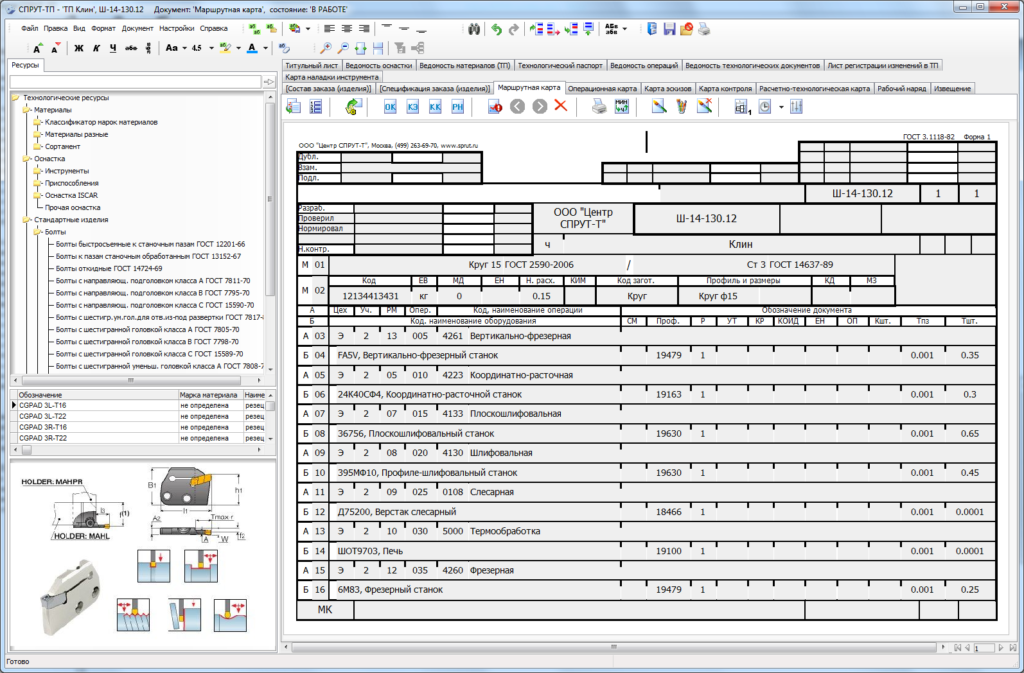

Рис. 5 Разработка ТП в системе СПРУТ-ТП

Иначе все равно придется как герою произведения В.А. Слепцова «Хороший человек» каждый раз, совершая ошибку в танце, возвращаться к печке.

Поэтому необходимо провести актуализацию технологических процессов, проверить полноту их заполнения и рассчитать технически – обоснованные нормы времени. Вся необходимая информация содержится в бланках ГОСТ ЕСТД. Предприятия, которые не соблюдают правила разработки технологической документации в соответствии с этим ГОСТом, обрекают себя в будущем на проблемы с разрывом информации и ее неполнотой на следующих этапах производственного цикла.

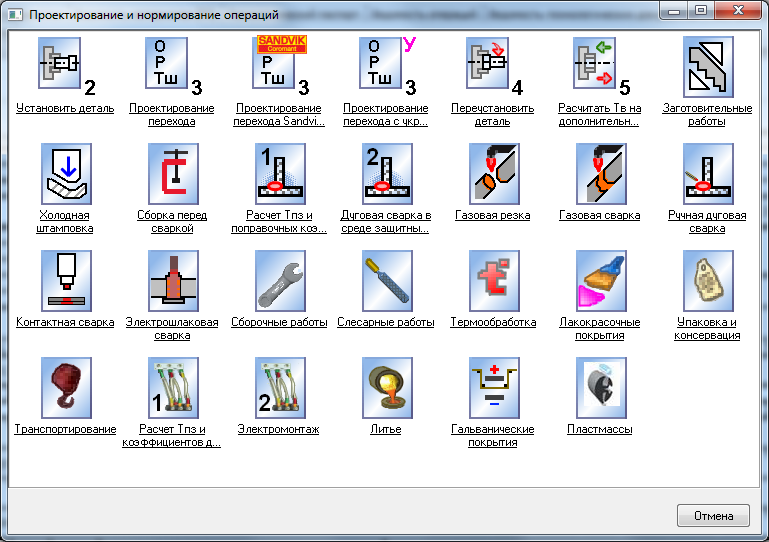

Рис. 6 Система технологической подготовки производства и автоматизированного нормирования СПРУТ-ТП

В этом помочь могут СПРУТ-ТП и СПРУТ-ОКП.

Система СПРУТ-ТП позволяет разрабатывать технологическую документацию в соответствии с ГОСТ ЕСТД и рассчитывать технически-обоснованные нормы времени в автоматизированном режиме по следующим видам работ:

| Газовая резка Газовая сварка Гальванические покрытия Гибка Дуговая сварка в среде защитных газов Дуговая сварка автоматическая и полуавтоматическая Заготовительные работы Зубообработка Изготовление изделий из пластмасс Ковка на молотах Контактная сварка Котельные работы Лакокрасочные покрытия Литье кокильное | Литье по выплавляемым моделям Литье под давлением Литье центробежное Механообработка Разработка технологической документации Ручная дуговая сварка покрытым электродом Сборка перед сваркой Сборочные работы Слесарные работы Термообработка Транспортирование Упаковка и консервация Холодная штамповка Электромонтаж Электрошлаковая сварка |

Рис. 7 Модули нормирования СПРУТ-ТП

СПРУТ-ТП позволяет проверить полноту занесенной информации, передать ее в систему СПРУТ-ОКП для формирования реального оперативно-календарного плана производства. А как спланировать производство мы описали в журнале РИТМ 3 (101) 2014г.

Симбиоз систем СПРУТ-ТП и СПРУТ-ОКП позволит Вам начать «от печки» и перейти к оперативно-календарному планированию.